- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ウォータージェット切断と比較したレーザー切断の利点

2025-03-19

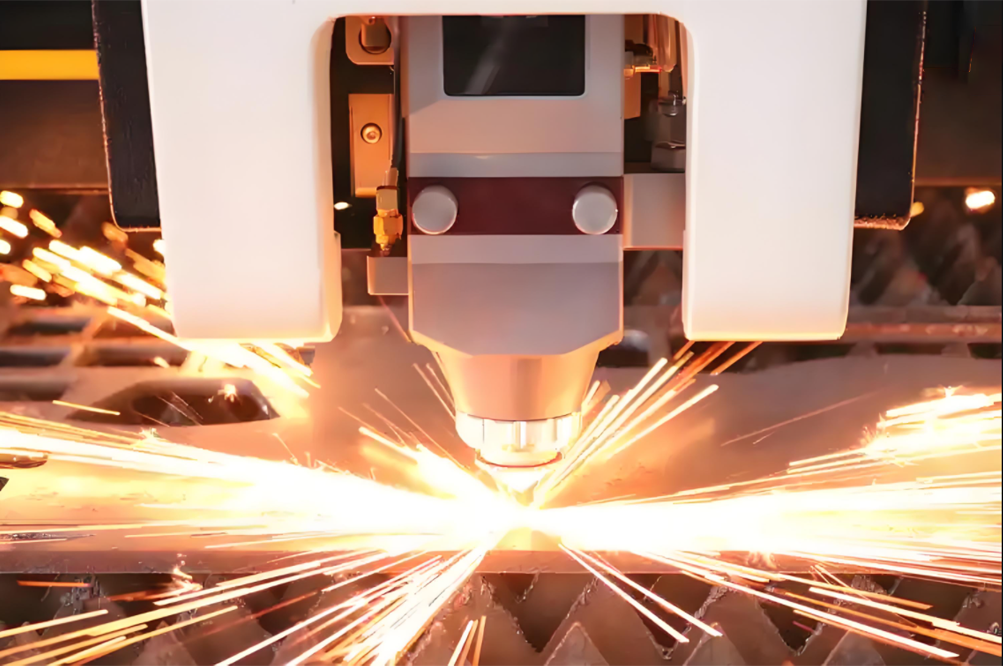

産業製造技術の継続的な進歩により、削減技術は、生産効率と製品の品質に影響を与える重要な要因となっています。さまざまな切断方法の中で、レーザー切断とウォータージェット切断は現在、最も高度なプロセスであり、それぞれに異なる分野で独自の特性と幅広い用途があります。ただし、レーザー切断は、いくつかの面でのウォータージェット切断よりも重要な利点を示しています。

高精度と効率

レーザー切断は、並外れた精度で有名であり、ミクロンレベルの切断精度を達成することができ、複雑な部品の製造をより正確にします。ウォータージェット切断と比較して、レーザー切断は熱の影響を受けたゾーンが小さく、材料の変形が少ないため、航空宇宙や電子機器の製造など、非常に高い精度の要件を持つ産業に適しています。さらに、レーザー切断は、特に薄い金属シートを一括で処理する場合、水ジェット切断よりも大幅に高速であり、生産効率を大幅に向上させます。

強力な物質的適応性

ウォータージェットの切断はさまざまな材料に適用できますが、レーザー切断は金属処理においてより大きな利点を示しています。クーラントや研磨剤を必要とせずに、ステンレス鋼、炭素鋼、アルミニウム合金などの材料を簡単に切断でき、それにより処理コストが削減されます。さらに、最新のレーザー切断機は、プラスチックや木材などの特定の非金属材料を効率的に切断することもできます。

コストと環境の利点

水不足のある地域では、ウォータージェット切断のコストと制限が拡大され、水質の問題は容易に機器の損傷につながる可能性があります。一方、レーザー切断は、このようなリソース関連の課題に直面していません。ウォータージェット切断と比較して、レーザー切断はエネルギーを消費し、大量の水や研磨剤を必要としないため、時間の経過とともに運用コストが低くなります。さらに、レーザー切断の非接触性により、ツールの摩耗が削減され、メンテナンスコストが削減され、ウォータージェット切断に関連する潜在的な汚染問題が回避されます。

インテリジェントで自動化された開発

スマート製造の台頭により、レーザー切断は徐々に自動化とインテリジェンスに向かっています。最新のレーザー切断機は、コンピューター制御システムを統合して、高精度の自動化された切断を実現し、生産効率と品質の一貫性を改善します。対照的に、ウォータージェット切断は、特にその効率と精度が限られたままである微細な処理では、自動化におけるアプリケーションが比較的少ないです。

結論

ウォータージェット切断と比較して、レーザー切断は精度、効率、コスト管理、およびインテリジェントな開発において優れた利点を保持し、現代の製造における主流の切断技術となっています。将来的には、レーザー切断技術が革新と改善を続けているため、アプリケーションエリアはさらに拡大し、さまざまな業界向けのより効率的で環境に優しいカットソリューションを提供します。レーザー切断機のメーカーとして、 Huawei Laser 製品のパフォーマンスを最適化し続け、製造業をより高いレベルに導きます。