- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

セラミック基板産業におけるレーザー溶接技術アプリケーション

2025-03-18

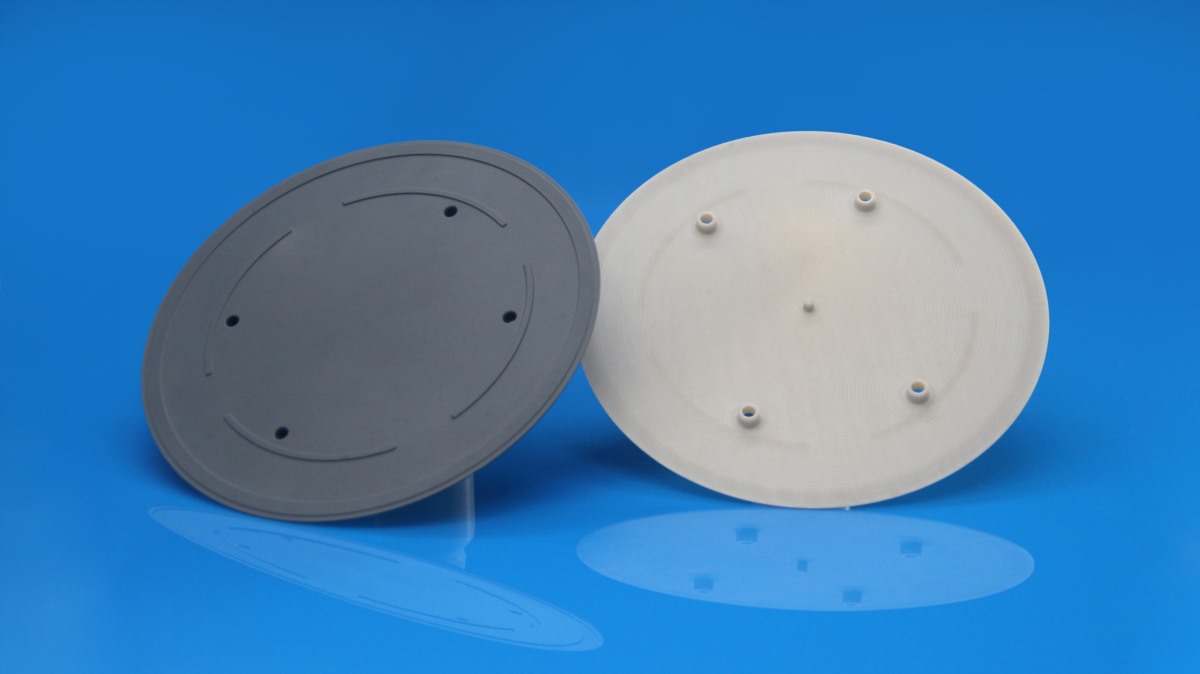

近年、電子包装、半導体製造、高出力の電子機器の急速な発展により、セラミック基板は、優れた熱伝導率、電気断熱性、高温耐性により、ハイエンドの電子製造に不可欠な材料となっています。高精度の低温衝撃的な高度な加工技術として、レーザー溶接がセラミック基板業界でますます適用されており、産業のアップグレードを大幅にサポートしています。

レーザー溶接技術の原則

レーザー溶接は、高エネルギー密度レーザービームを使用して材料表面に作用し、局所的な融解を引き起こし、接続を形成します。従来の溶接技術とは異なり、レーザー溶接は、非接触処理、最小限の熱性ゾーン、高精度制御を備えており、セラミックや金属の溶接に特に適しています。波長、パルス幅、エネルギー密度などのレーザーパラメーターを最適化することにより、セラミック材料の吸収速度を効果的に改善し、高品質の溶接を確保します。

広範なアプリケーションシナリオ

現在、レーザー溶接は、電子パッケージング、半導体製造、高電力電子デバイス、センサーなど、セラミック基板業界で広く使用されています。たとえば、パワーモジュールパッケージでは、レーザー溶接を使用して、銅層を窒化アルミニウム(ALN)または窒化シリコン(Si₃N₄)セラミック基板にしっかりと結合し、熱伝導率と信頼性を高めます。さらに、MEMSセンサー、RFマイクロ波デバイス、新しいエネルギー車両パワーモジュールなどのハイエンド製品は、耐久性とパフォーマンスの安定性を改善するために、レーザー溶接技術をますます採用しています。

技術的な課題とブレークスルー

多くの利点にもかかわらず、セラミック基板業界でのレーザー溶接は依然としていくつかの課題に直面しています。第一に、セラミックと金属間の熱膨張係数の有意な差は、溶接界面で亀裂や応力集中を引き起こす可能性があります。これに対処するために、研究者は、熱ストレスを軽減するために、遷移層材料(チタンやモリブデンなど)または最適化された溶接経路を導入しました。第二に、セラミック材料はレーザーエネルギーの吸収速度が低く、従来の溶接方法では効率的な結合が困難になります。溶接品質を向上させるために、業界は短波長レーザー(紫外線レーザーなど)または事前にコーティングされた吸収層の使用を調査しています。

継続的な技術の進歩により、レーザー溶接はセラミック基板産業のハイエンド製造への変換を加速しています。将来的には、レーザー溶接技術は、より広範なアプリケーションシナリオでますます重要な役割を果たし、セラミック基板産業の高品質の開発のためのより強い勢いを提供します。