- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

レーザー切断機は、亜鉛メッキシート、銅、およびアルミニウム材料を処理できますか?

2025-02-08

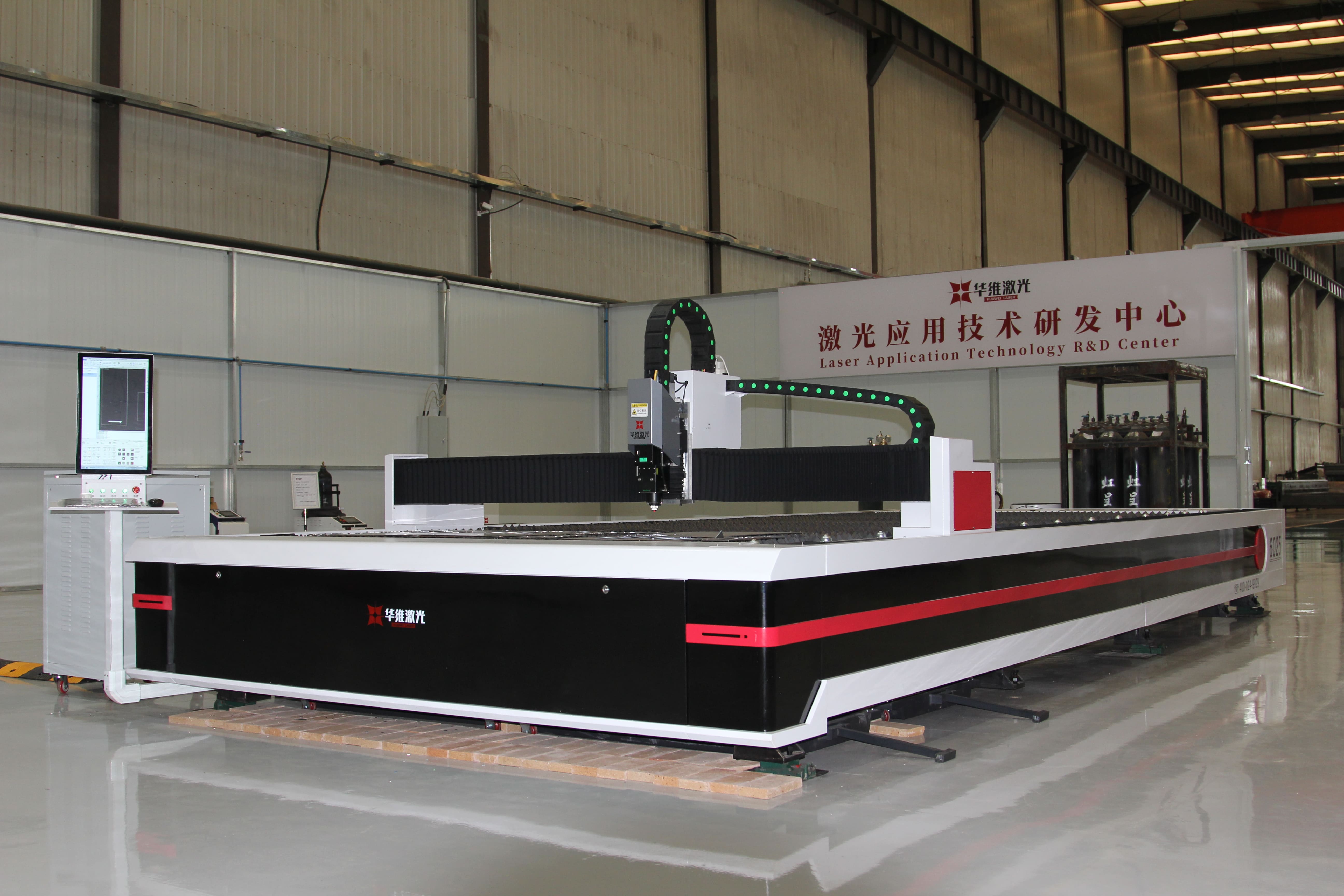

反射率と熱伝導率が高いため、亜鉛メッキシート、銅、アルミニウムなどの高度な反射材料の従来のレーザー切断は、レーザー反射ダメージや不安定な切断などの特定の課題を提示します。ただし、レーザー技術の継続的な進歩により、最新のレーザー切断機はこれらの材料を効率的かつ安定に処理できます。

最新のレーザー切断技術のソリューション

1。機器パラメーターの調整

• 電源選択:亜鉛めったシートの場合、中程度と低電力は一般に、亜鉛層が高温で激しく蒸発し、大量のスプラッシュを生成するのを防ぐために使用されます。銅とアルミニウムを切断する場合、レーザーの吸収速度が低いため、材料を溶かして蒸発させるのに十分なエネルギーを提供するために、高出力レーザー源が必要になるため、切断がスムーズに進行します。

•パルス周波数:亜鉛めっきシートを切断する場合、より高いパルス周波数を使用して、レーザーエネルギーが材料でより均等に作用し、熱に影響を受けるゾーンを減らすことができます。銅やアルミニウムなどの非常に反射性材料の場合、通常、より低いパルス周波数を使用して、単一のパルスのエネルギーを増加させ、材料に浸透する能力を向上させます。

•切断速度:亜鉛メッキシートの切断速度は中程度でなければなりません。速すぎる場合は、切断されない場合があります。遅すぎると、亜鉛層が過剰に溶けて蒸発します。銅とアルミニウムの切断速度は、材料の表面での熱蓄積を減らし、過度の融解と変形を防ぐために、通常の鋼の切削速度よりも速くなければなりません。

2。補助ガスの使用

•ガスタイプ:圧縮された空気または窒素は、亜鉛メッキシートを切断するためによく使用されます。圧縮空気はスラグを効果的に吹き飛ばす可能性があり、窒素は切断表面の酸化を防ぐことができます。銅とアルミニウムを切断する場合、一般に高純度の窒素またはアルゴンが使用されます。これは、切断プロセス中の高反射材料の酸化反応をよりよく阻害し、切断表面の品質を改善できます。

•ガス圧力:亜鉛めっきシートを切断する場合、ガス圧力は一般に0.5-1.0MPaです。銅とアルミニウムの材料の場合、溶けた後の良好な流動性により、通常は1.0-2.0MPA、より高いガス圧が必要であり、溶融材料を切断領域からすぐに吹き飛ばすことができるようにします。

3。光パスシステムのメンテナンス

•レンズクリーニング:特別な洗浄ツールと試薬でレンズを定期的に掃除して、高反射材料をレンズに接着し、レーザー伝播と焦点の焦点効果に影響を与えることから生成されたスプラッシュやダストを防ぎます。

•光学パスのキャリブレーション:光学パスシステムを定期的にチェックして調整して、レーザービームが材料表面に正確に焦点を合わせ、エネルギーの利用を改善し、光学パス偏差によって引き起こされる品質の問題を減らすことができるようにします。

4。材料の前処理

•表面のクリーニング:切断する前に、レーザー吸収速度を改善し、品質を削減するために、亜鉛めっきシート、銅、およびアルミニウムの表面の油、ほこり、スケールなどの不純物を徹底的に除去する必要があります。

•吸収性コーティング:材料の表面に高いレーザー吸収速度でコーティングの層をコーティングすると、レーザーエネルギーの吸収効率を改善し、切断効果を改善できます。

機器のパラメーターを最適化し、適切な補助ガスを選択し、光経路システムを維持し、前処理材料を処理することにより、最新のレーザー切断機は、亜鉛メッキシート、銅、アルミニウムなどの高度な反射材料を効率的かつ安定的に処理できます。企業は、ニーズに応じて反射防止および高出力レーザー機器を選択し、プロセスパラメーターを最適化して、品質と生産効率を削減することができます。