- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

レーザー溶接でのワイヤー給餌の理解

2025-01-20

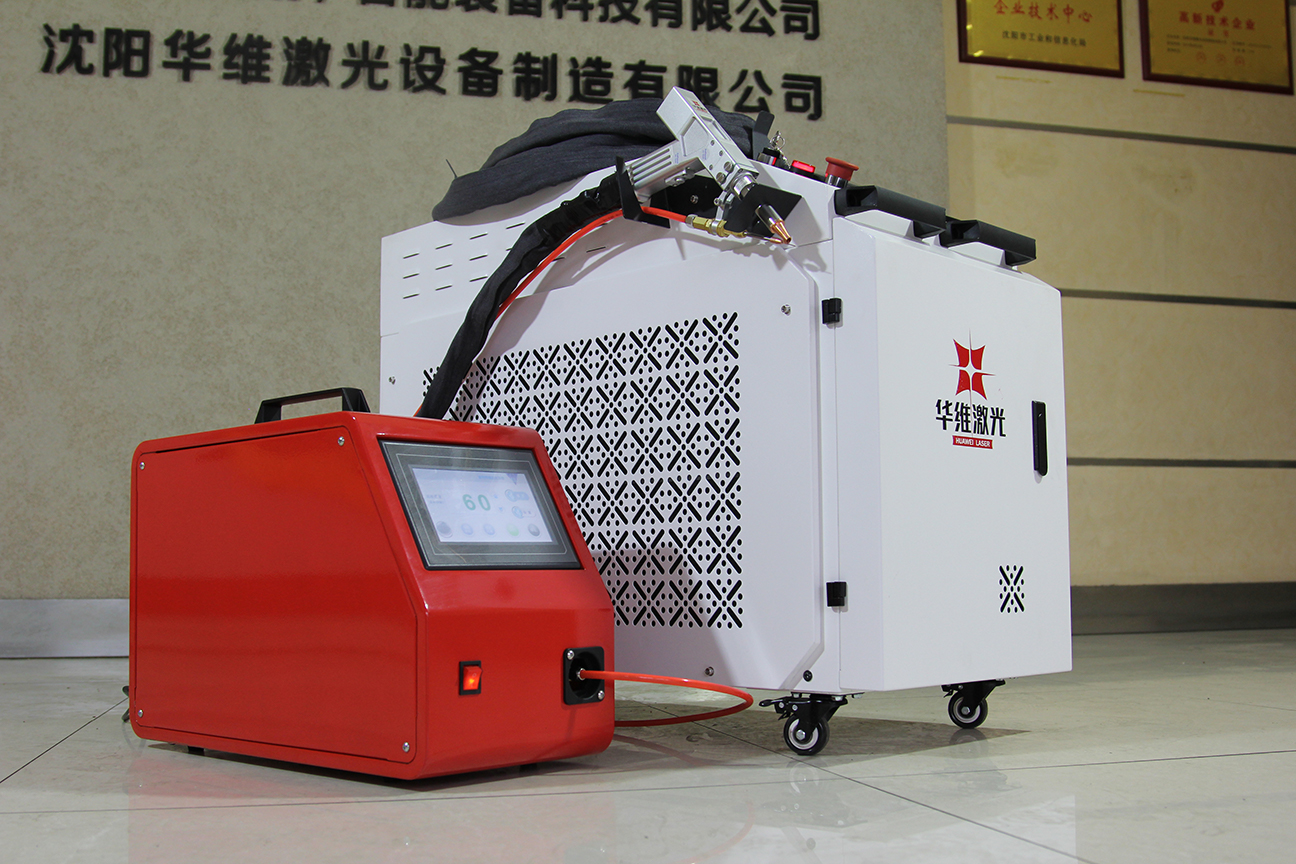

レーザー溶接におけるワイヤー給餌技術は、高品質の溶接を達成するための重要なコンポーネントです。ワイヤー材料、直径、ワイヤー給餌方法を合理的に選択し、ワイヤー給餌速度を正確に制御することにより、溶接効率と関節の品質を効果的に改善できます。以下の詳細は、ワイヤーフィーダー、ワイヤーの選択、ワイヤー給餌速度、その他の技術的なポイントの作業原理を示しています。

1。ワイヤーフィーダーの作業原則

ワイヤーフィーダーは、レーザー溶接エリアに溶接ワイヤを供給するために特別に使用されるデバイスです。その作業プロセスには、次の主なリンクが含まれています。

ワイヤー給餌モーター:ワイヤフィーダーは、ワイヤーフィーディングシステムをモーターに駆動し、溶接ワイヤを溶接ガンに押し込みます。

ワイヤーフィードチューブ:ワイヤーフィーダーは、細い納品パイプを介して溶接ワイヤを溶接ガンに供給します。ワイヤフィードチューブは通常、溶接ワイヤにスムーズに供給できるように、湾曲した形状で設計されています。

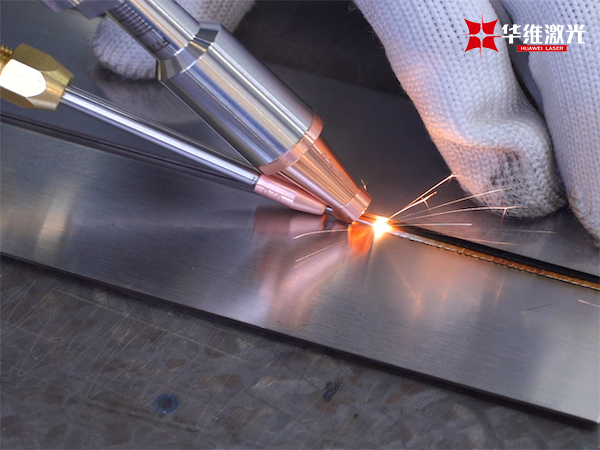

ワイヤーノズル:溶接ワイヤが溶接ガンに供給されると、レーザービームの溶接エリアにノズルを通って入り、レーザービームと一緒に溶接部に作用します。

通常、ワイヤ給餌システムは、レーザー溶接機器と同期して溶接ワイヤの正確な送達とレーザービームの効果的な照射を確保する必要があり、それにより、溶融プールの安定性と溶接接合部の品質を保証する必要があります。

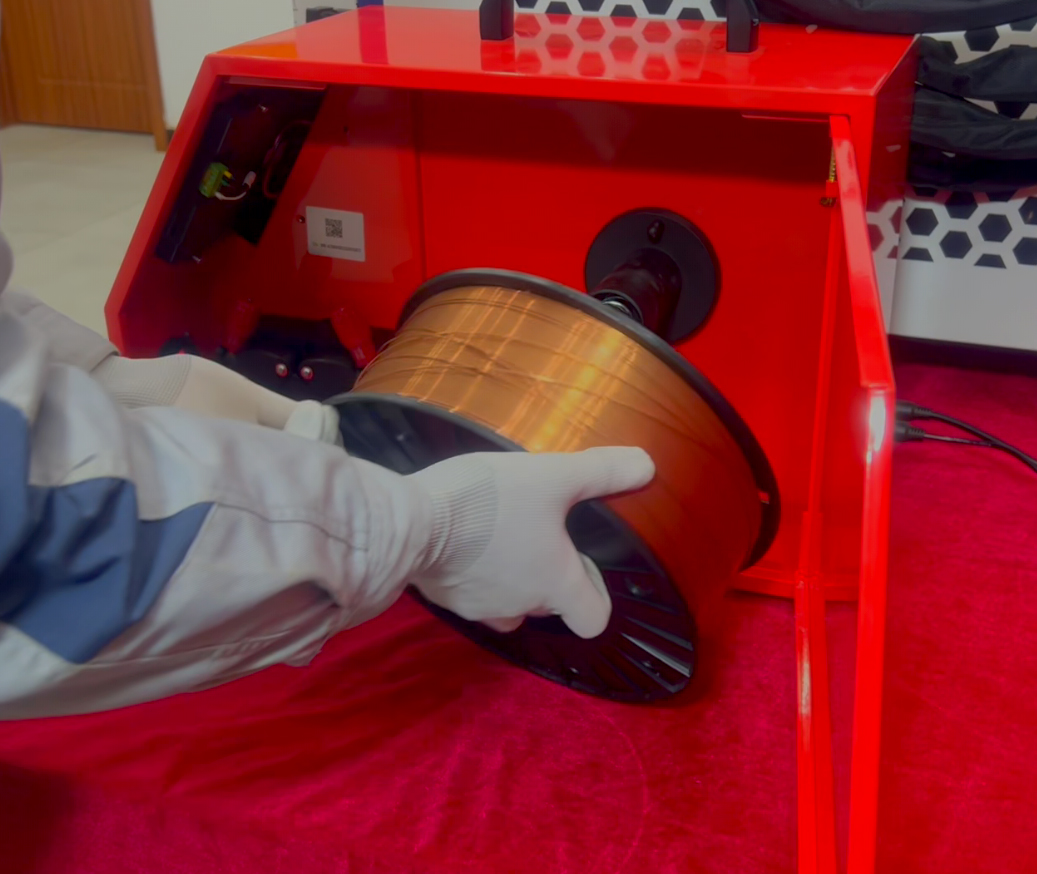

2。溶接ワイヤ材料の選択

溶接ワイヤ材料の選択は、溶接の品質と関節の強度に直接影響します。さまざまなベース材料には、溶接接合部の性能を確保するために、さまざまな種類の溶接ワイヤが必要です。一般的な溶接ワイヤ材料には、ステンレス鋼溶接ワイヤ、アルミニウム合金溶接ワイヤ、銅溶接ワイヤなどが含まれます。選択する際には、次の要因を考慮する必要があります。

ベースマテリアルマッチング:溶接ワイヤの化学組成は、材料の非互換性による溶接欠陥を避けるために、ベース材料と一致する必要があります。

機械的プロパティの要件:溶接ワイヤ材料の機械的特性(強度、硬度など)は、ジョイントに十分な強度があることを確認するために、アプリケーション要件を満たす必要があります。

腐食抵抗と高温抵抗:特定の特別な環境で使用される部品の場合、溶接ワイヤの耐食性と高温抵抗も関連する基準を満たす必要があります。

3。ワイヤー径の選択

ワイヤの直径のサイズは、フィラーの量、溶融プール制御、溶接溶接速度に直接影響します。一般的なワイヤ直径の範囲は通常0.8mm〜2.4mmで、特定の選択は次の要因に依存します。

親材料の厚さ:薄いプレート溶接は通常、溶融プールを正確に制御するために薄いワイヤ(0.8mmまたは1.0mmなど)を使用しますが、厚いプレートには、十分なフィラー材料を提供するために厚いワイヤー(1.6mmまたは2.0mmなど)が必要です。

溶接位置:水平または吊り溶接ジョイントの場合、細いワイヤは溶融プールを制御し、過度の溶融プールによって引き起こされる溶接欠陥を減らすのが簡単です。

溶接力:高電力レーザーシステムをより厚いワイヤと一致させて、より多くのフィラー金属を提供して、高強度溶接要件を満たすことができます。

適切なワイヤの直径を選択すると、溶接効率を改善し、溶接欠陥を減らし、溶接接合部の品質を確保することができます。

4。溶接銃にワイヤーを送る方法

ワイヤーは通常、ワイヤフィーダーのワイヤーフィードチューブを介して溶接ガンに供給されます。溶接ワイヤを溶接ガンに供給するプロセスは非常に正確であり、通常はいくつかの方法があります。

機械式ワイヤ給餌システム:溶接ワイヤは、モーターと駆動ホイールによってワイヤ給餌チューブに駆動され、溶接ワイヤがガイドシステムを介してレーザー溶接エリアに供給されます。

空気圧給餌システム:ガス(窒素や圧縮空気など)を使用して、ワイヤ供給チューブに沿って溶接ワイヤを押します。この方法は比較的単純ですが、溶接ワイヤが偏向や動かなくなるのを防ぐために、正確な気流制御が必要です。

ワイヤ給餌プロセスは、溶接ワイヤが滑らかで壊れていないことを確認する必要があり、他のコンポーネントと干渉しないようにします。溶接ガンの設計には、通常、レーザービームで溶接ワイヤの正確なドッキングを確保するためのガイドデバイスがあります。

5。ワイヤー給電速度制御

ワイヤフィード速度は、レーザー溶接の重要なパラメーターの1つです。ワイヤ給餌速度の選択は、レーザー出力、溶接速度、ワイヤの直径、溶融プールのサイズを考慮する必要があります。通常、ワイヤの供給速度は、レーザー溶接の速度と同期する必要があり、溶接ワイヤを定常速度で溶融プールに供給できるようにします。

過度のワイヤー給餌速度:フィラー金属が多すぎる可能性があり、関節の溶融プールが大きすぎたり過剰に燃焼したりする可能性があり、溶接欠陥を引き起こす可能性があります。

ワイヤーの給餌速度が遅すぎる:溶接ワイヤが不十分で、溶融プールが小さすぎる、溶接ジョイントの強度が不十分、さらには不完全な溶接につながる可能性があります。

ワイヤー給餌速度を正確に制御するために、最新のワイヤーフィーダーには一般に高精度制御システムが装備されており、溶接プロセスのリアルタイムフィードバック(レーザーパワー、溶接速度、溶融プール温度など)に応じてワイヤフィードバックを自動的に調整して、溶接プロセスの安定性と高品質を確保します。

レーザー溶接技術とワイヤー給餌ソリューションについて詳しく知りたい場合は、Huawei Laserにお問い合わせください。 Huawei Laserは、レーザー溶接技術の研究開発と応用に焦点を当てており、包括的な技術サポートとカスタマイズされたサービスを提供して、企業が溶接技術と生産効率を改善するのに役立ちます。